航天/能源

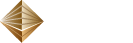

预计到2035年航天与能源领域在热喷涂工业中占60%以上,其中又以热障涂层最为重要,热障涂层主要由两个涂层组合而成,分别为键结层(Bond Coating)和顶层(Top Coating)。而这两种涂层所使用的热喷涂工艺也不相同,以键结层而言,目前常见的工艺有低压等离子喷涂(LPPS)、高压高速火焰(HVOF、HVAF)以及目前较新的技术冷气动力喷涂(Cold Spray)。以上三种工艺各有其优缺点,但最终目标都是为了追求涂层的低孔隙率、低氧化物含量与高键结强度。在键结层中所使用的材料为MCrAlY(M= Ni, Co, NiCo, CoNi),此材料在高温有较佳的抗热腐蚀的能力,并且与顶层材料有良好的亲和性。在顶层的工艺中目前主流为使用大气等离子喷涂(APS),近几年有相当多的国内外科研单位与制造商使用大气浆料等离子喷涂(ASPS)来进行顶层的制作,和电子束-物理气相沉积法(EB-PVD)技术相比,采用ASPS技术可以大幅降低生产成本,提高生产效率,且使用此工艺可以得到类似于(EB-PVD)的柱状结构。而在顶层所使用的材料为8 mol%氧化钇安定氧化锆(8YSZ),该材料的特色为低热传导系数与价格便宜。

但近年来由于燃气轮效率的提升,以及严重的空气污染,造成现有的涂层寿命缩短,许多设备商与材料供应商提出新的解决方案来延长共建寿命,以热障涂层的新材料来说,除了浆料的技术在快速发展以外(目前商用浆料搭配Mettech Axial III可以将堆积效率提升至60%以上,涂层孔隙率在1%以下,可形成柱状结构),新材料的开发也得到突破性的进展,有厂商开发出低密度8YSZ粉末使涂层的热传导系数更低,延长工件的寿命。其他的材料像是氧化锆参杂钆(GDZ)和高氧化钇含量的YSZ粉末,这些材料对于抵抗CMAS(钙镁铝矽酸盐类)有极佳的效果,可有效提升涂层的寿命。

应用领域: 发动机热障涂层

使用材料: MCrAlY, YSZ

使用制程:键结层: 高压高速火焰, 冷气动力喷涂

顶层 :大气等离子喷涂, 浆料等离子喷涂

涂层应用:热障涂层

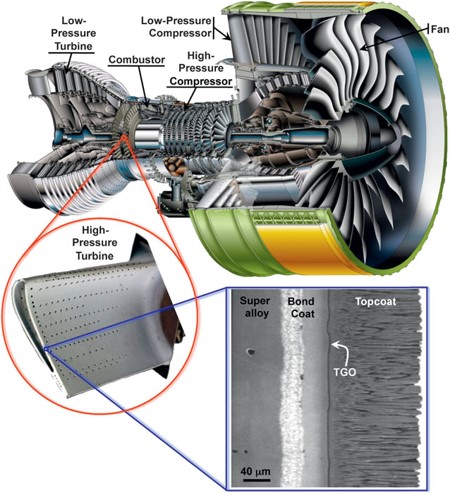

利用大气浆料等离子喷涂法所制备的涡轮叶片剖面图,传统大气等离子喷涂所制备的热障涂层其键结强度约在20-40 Mpa,热传导系数在0.9-1.5 W/mK,而使用大气浆料等离子喷涂所制备的热障涂层图可以将键结强度提升至50-82 Mpa,热传导系数在1-2 W/mK。

其他在航天领域的应用像是可磨耗密封涂层与耐磨耗涂层,而可磨耗密封涂层是指压缩气体在旋转工件(涡轮叶片)与涡轮机内壁之间提供理想的流动间隙,其主要用于航空的压缩机、涡轮的间隙控制,达到提高整机效率、降低耗能、延长使用寿命的目的。耐磨耗涂层材料有、Al2O3/TiO2、WC/Co、Cr2O3/NiCr、Cr2O3,陶瓷材料主要使用大气等离子喷涂,金属碳化物材料则使用高压高速火焰喷涂,氧乙炔火焰喷涂则制备镍基或钴基自熔性涂层

|

材料 |

工艺 |

适用温度 |

|

Al-Si-石墨 |

APS、火焰 |

400 |

|

Ni-石墨 |

APS、火焰 |

550 |

|

Ni-Cr-Fe-Al-氮化硼 |

APS、火焰 |

800 |

|

Ni-Cr-硅藻土 |

APS、火焰 |

850 |

|

Ni-Cr-Al-硅藻土 |

APS、火焰 |

1000 |

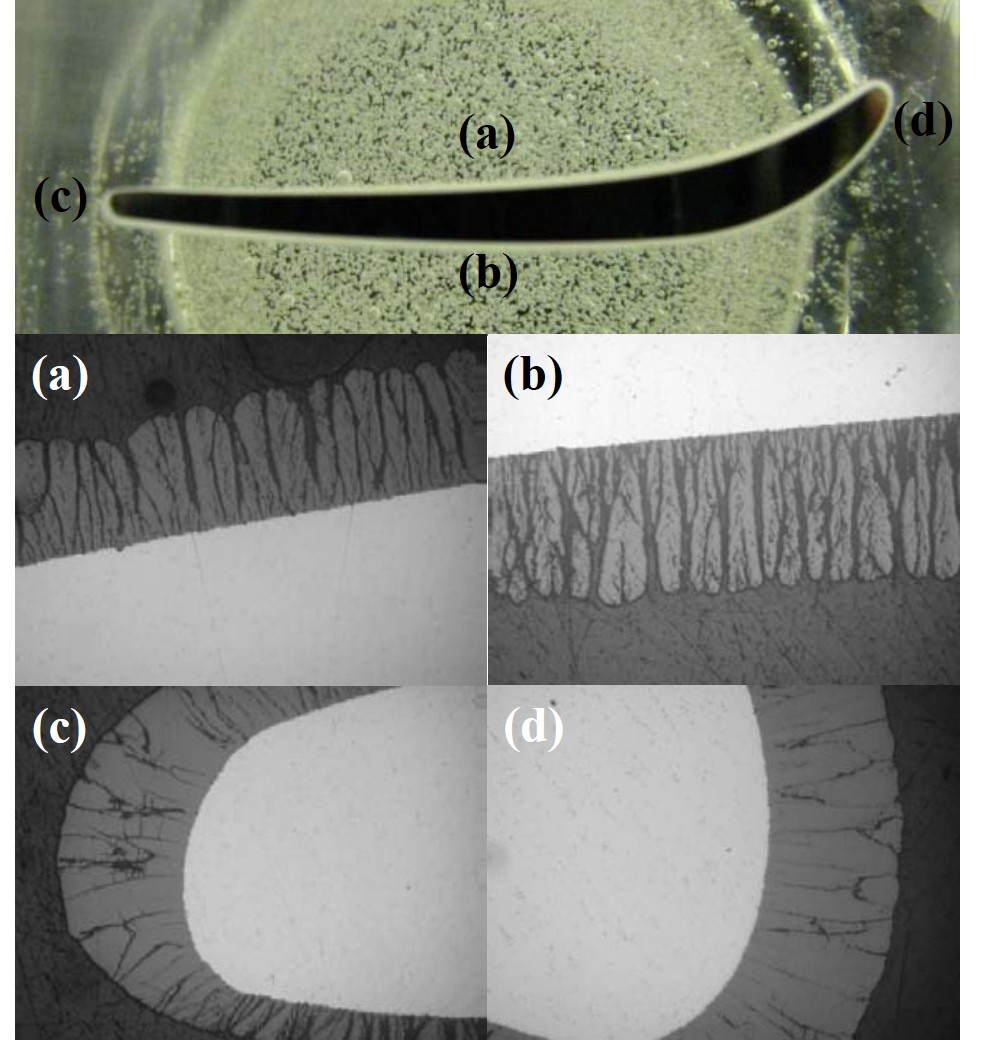

此为陆地用涡轮机的回热段叶片,使用碳化铬-镍铬材料喷涂在叶片刄部。原始设计是在刃部加上一层称为EPRI的涂层。EPRI是一种钴镍铬铝钇系列的超合金材料,以热处理扩散渗透方式将EPRI与底材产生冶金式键结。通常渗透层会深入底材约150microns。在这种渗透深度下,无法在不严重破坏底材的条件下对工件进行彻底喷砂。之所以采用EPRI的原因,是因为在涡轮机运转产生的高温下,EPRI表层会生成一层坚韧的氧化皮膜,藉以抵抗热冲蚀。

|

应用领域:涡轮机回热段叶片 应用材料:钴镍铬铝钇超合金 使用工艺:HVOF 涂层应用:耐磨耗

|